近日,工信部等三部门联合印发《制造业企业数字化转型实施指南》,提出“推动生产过程智能转型,鼓励企业部署基于工业互联网平台的设备管理等轻量化工业APP,提升生产过程的数字化管控能力”“加速运维服务模式创新,鼓励企业开展存量设备管理优化,实时采集分析设备运行数据,探索推动人工智能在设备运维场景落地,开发实时监测、运行优化、自动告警和预测性维护等应用,保障设备的高效运行和安全稳定”。

某大型石化企业将数字化转型视为应对能源行业深刻变革的必由之路,着力构建企业数字赋能体系。通过引入航天智控的智能运维系统,对关键设备进行状态监测、数据分析及故障诊断,实现了对设备故障的早发现、早诊断和早预防,从根本上推进了设备的“稳”“优”运行。

在一次对吸附塔循环泵的日常监测中,系统识别出设备存在削波现象。削波是一种常见的旋转机械故障现象,一般指在转子和定子部件碰磨过程中,转子受阻时,在时域波形上产生的显著削减效应。引发原因包括小间隙引起的流体动力激振、过载运行、机械设备的运动部件故障等。为了防止这种现象的发生,航天智控智能诊断团队建议企业合理配置安装参数,控制好设备负载,防止部件安装变形,使用适合的润滑剂等,确保设备安全稳定运行。

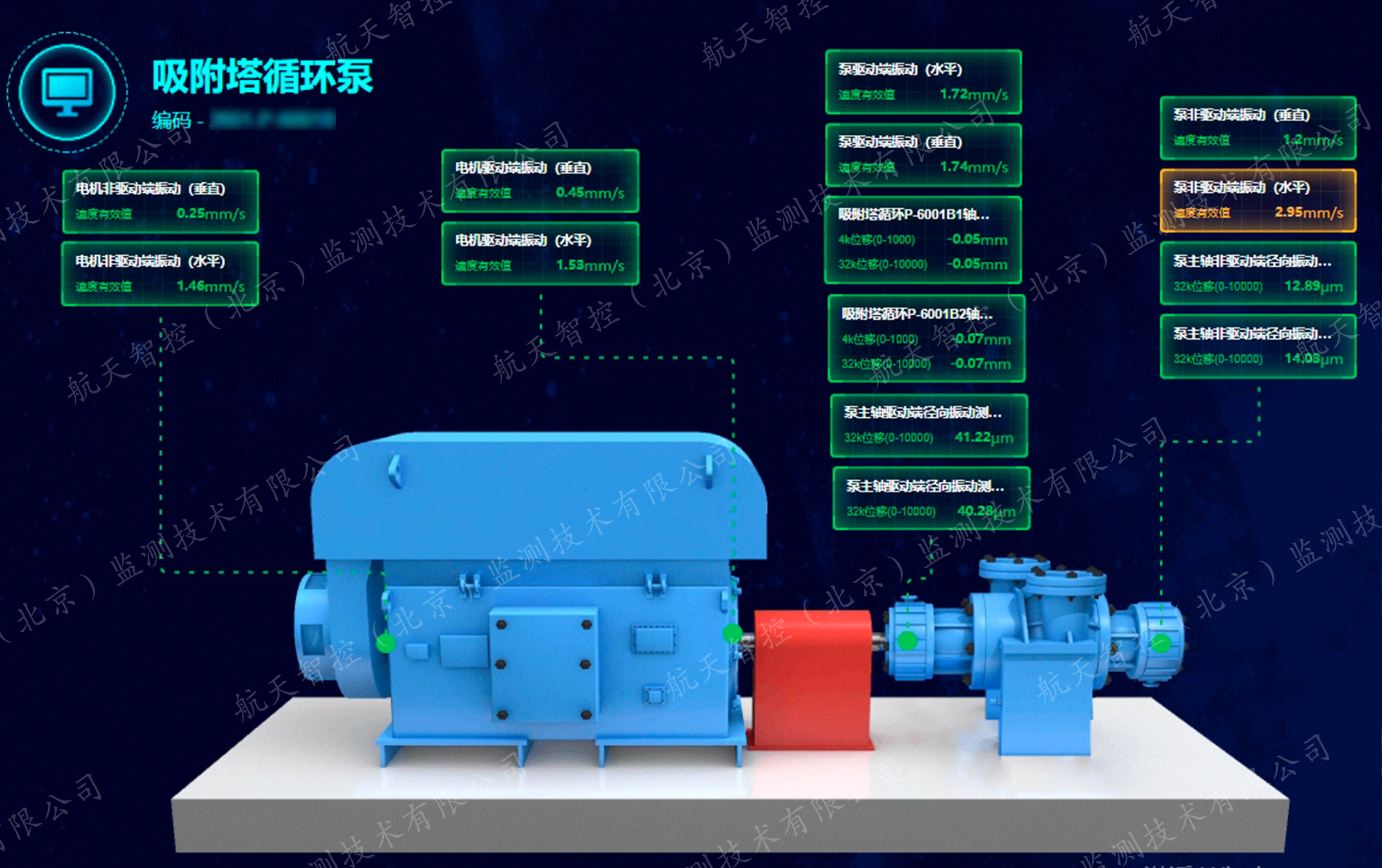

设备信息

设备名称:吸附塔循环泵

设备参数:

额定转速:1485r/min

额定扬程:288.5m

介质:C6-C9 Aromatic Hydrocarbon

额定流量:7020

轴承类型:滑动轴承

▲在线监测:吸附塔循环泵设备监测画面

智能报警

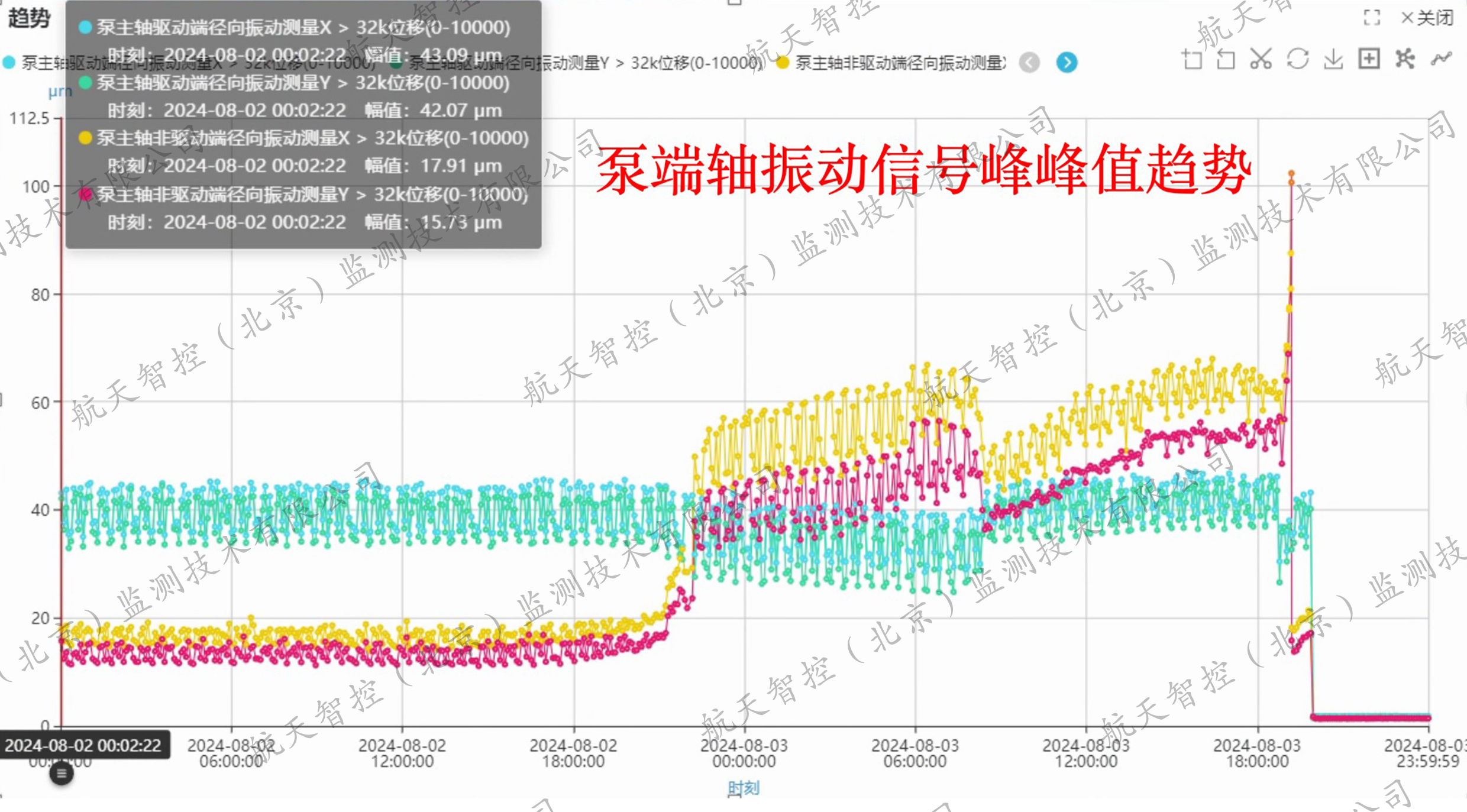

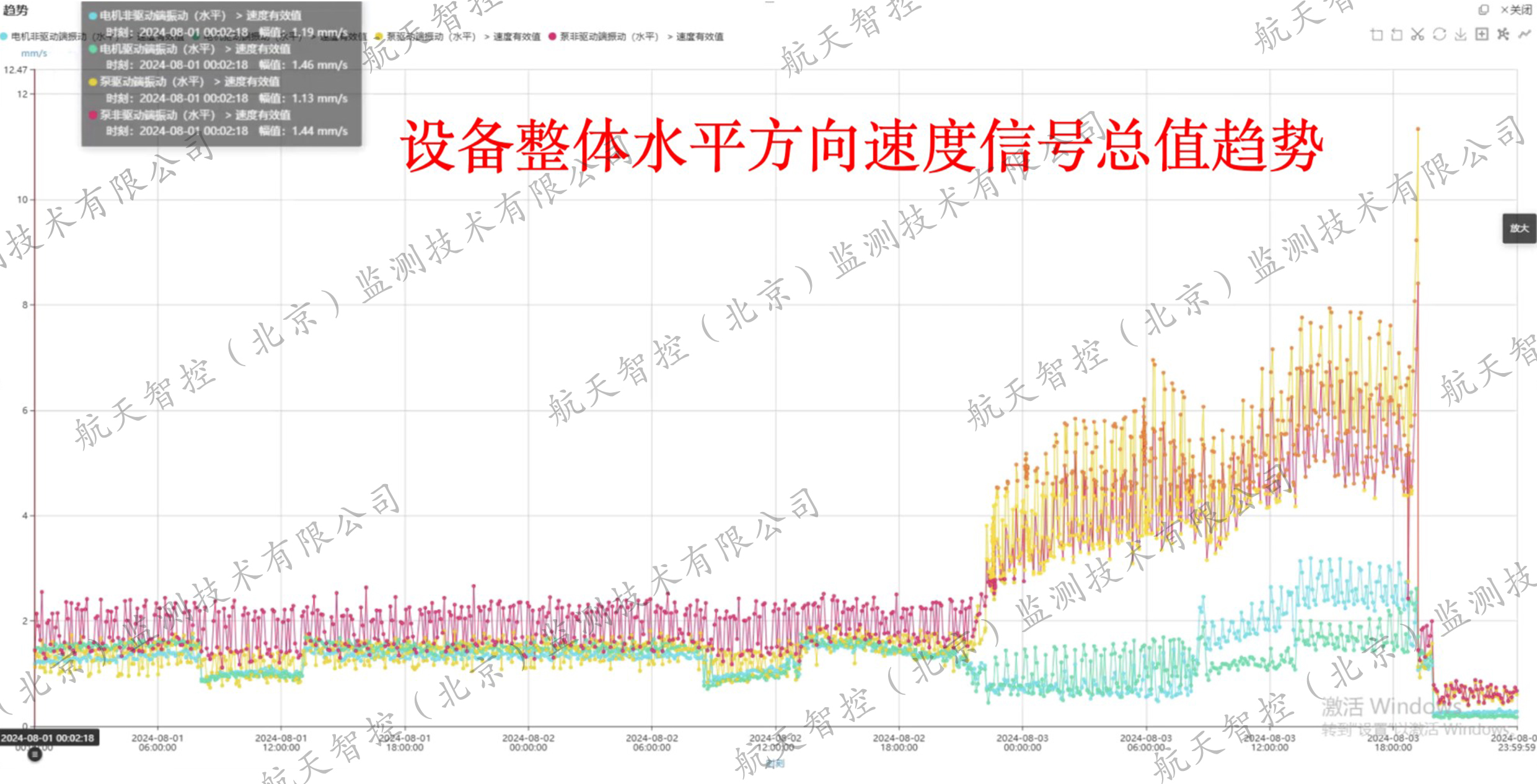

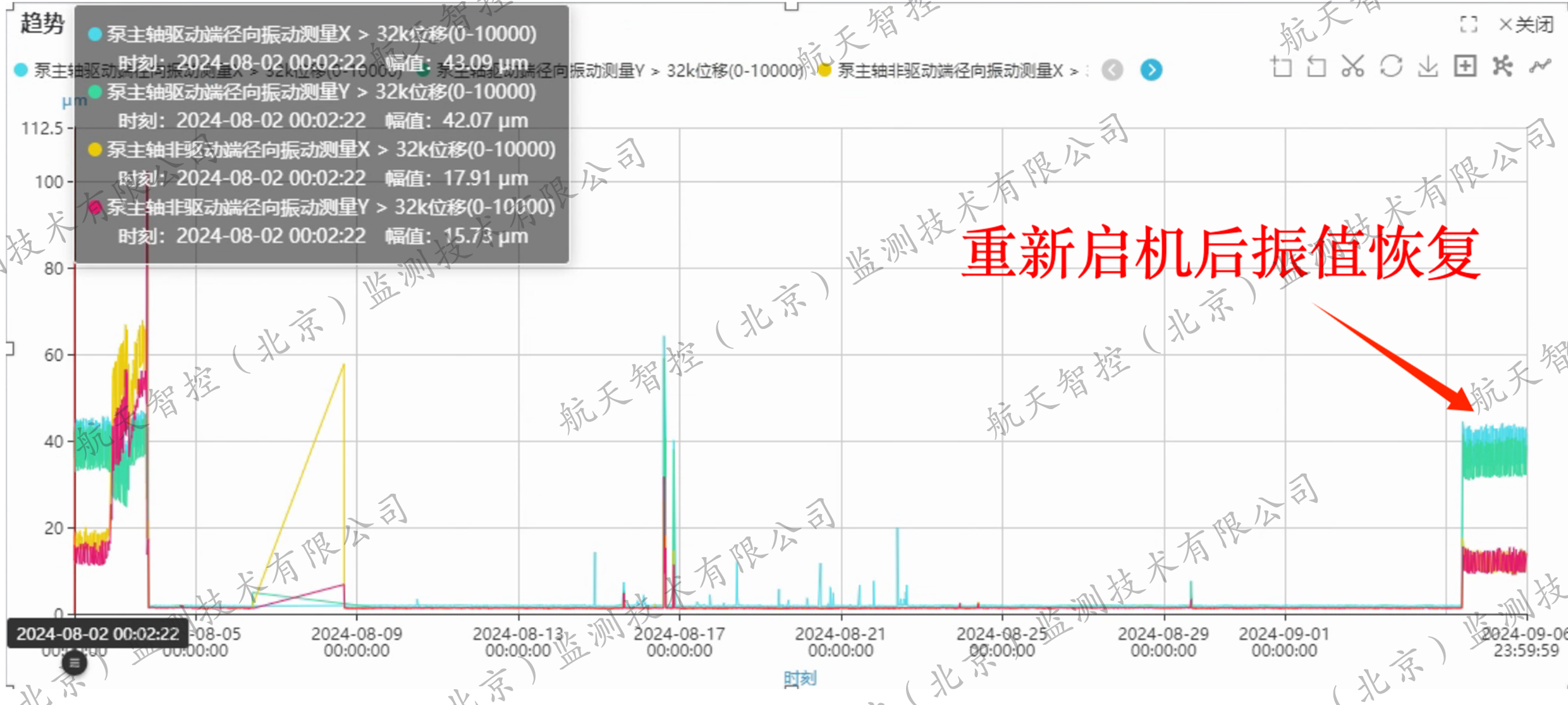

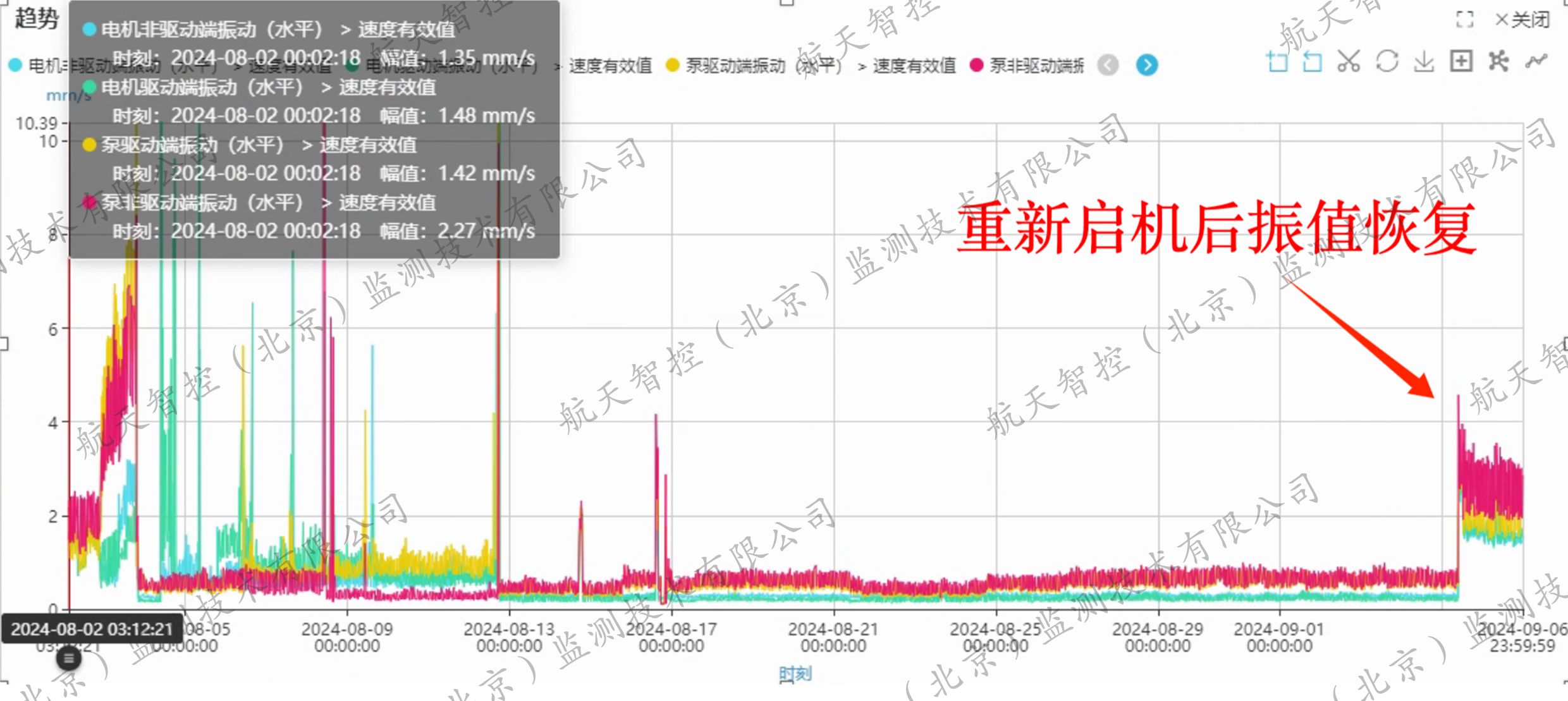

2024年8月2日晚,吸附塔循环泵两端径向振动(壳振速度、轴振动)开始迅速增长,并于当晚22点触发壳振报警,期间突然下落后继续上升。8月3日19点,振动趋势大幅抬升,非驱动端轴振动信号超过连锁报警限值,设备连锁停机。

▲吸附塔循环泵振动趋势图

诊断分析

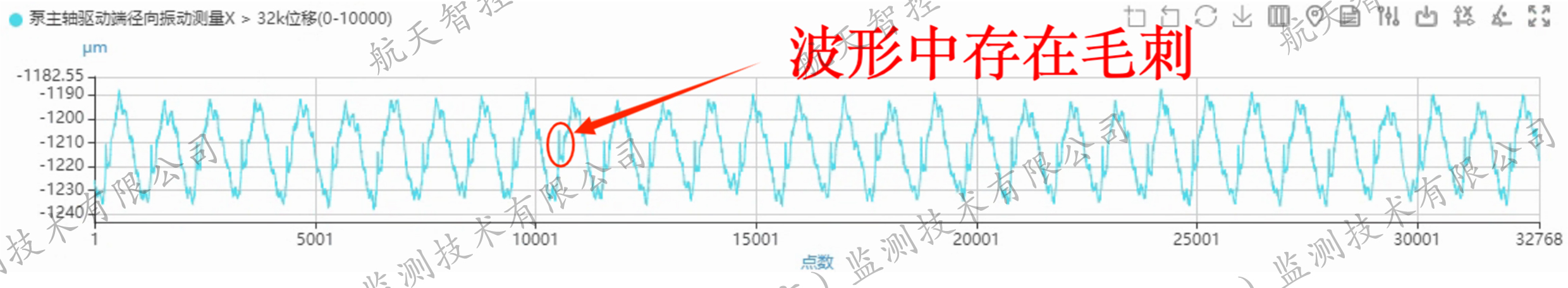

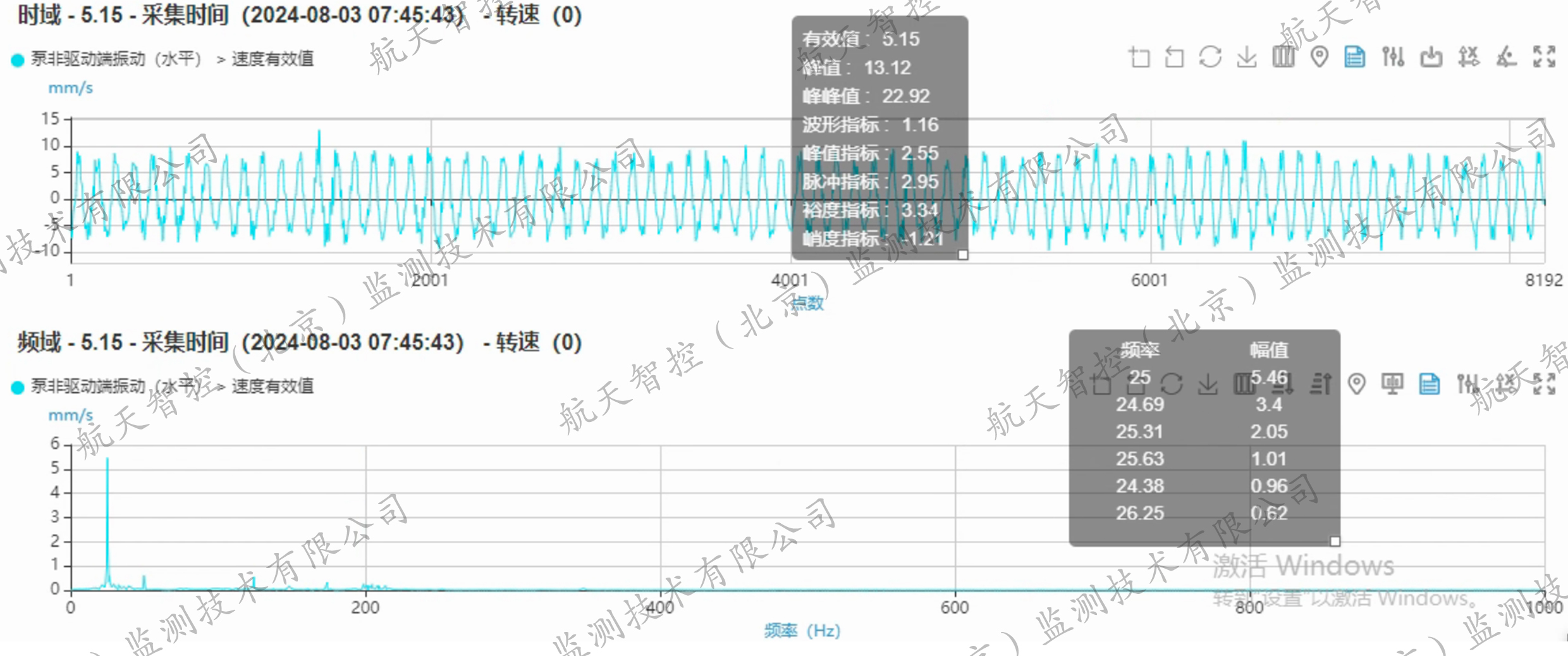

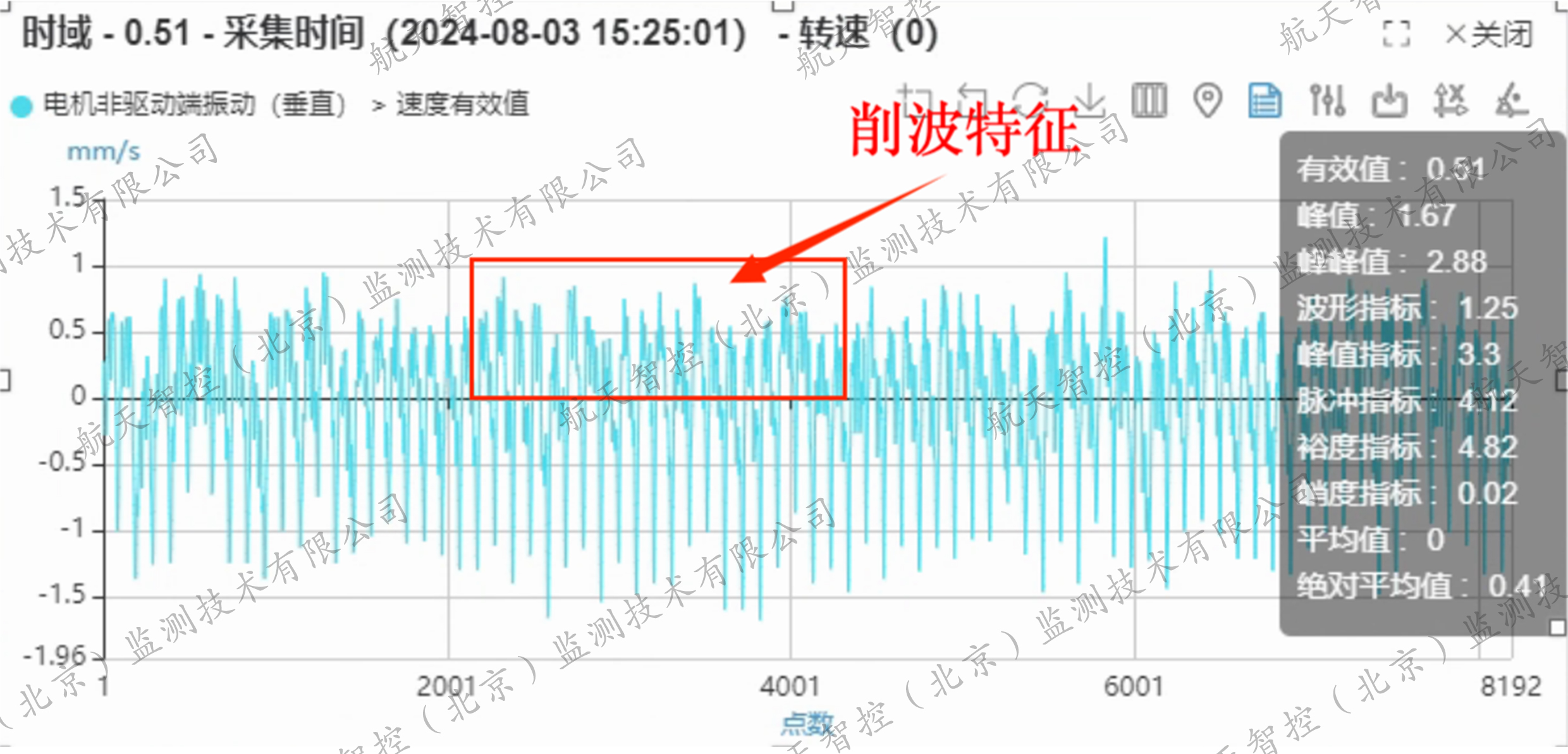

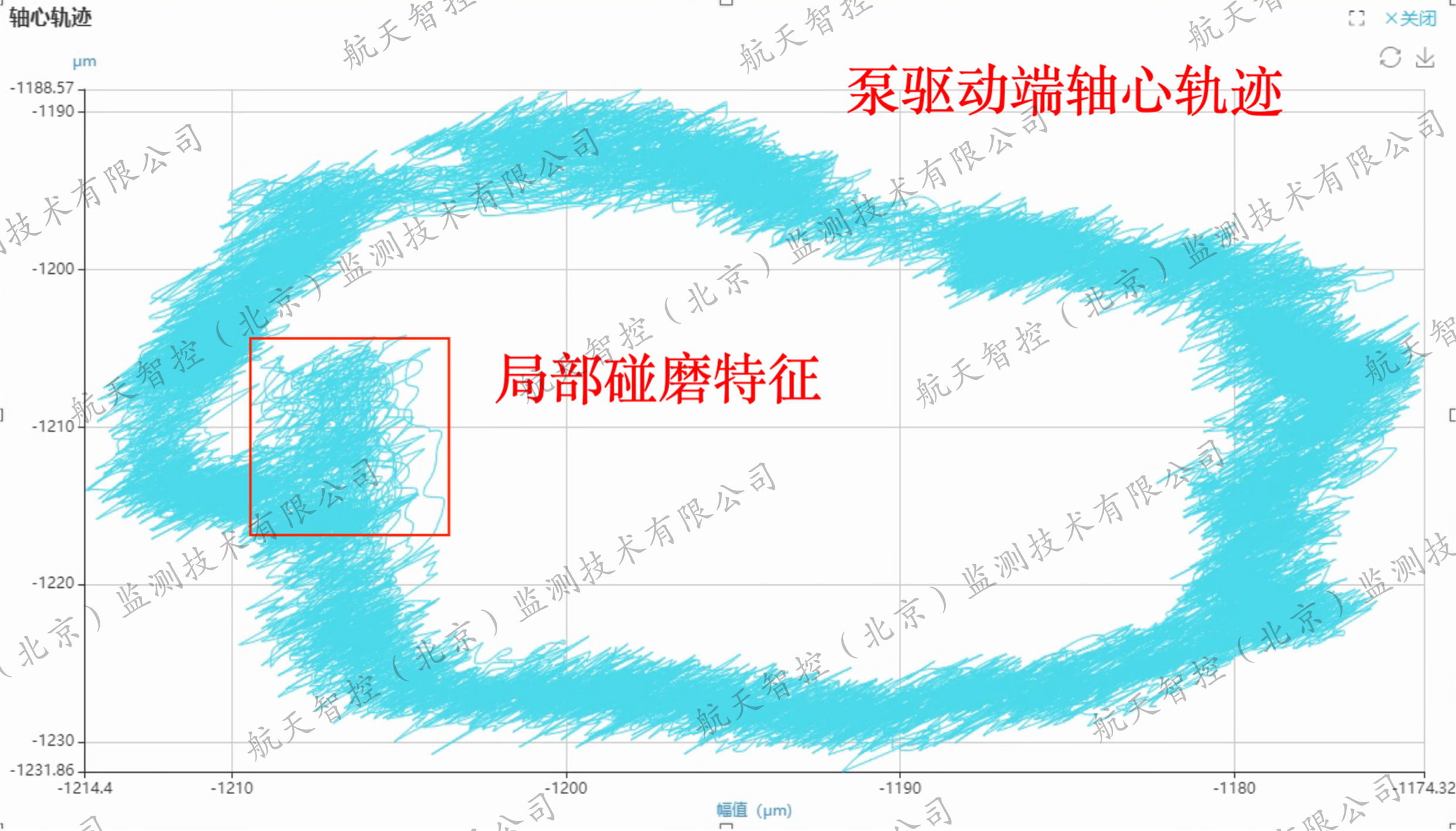

航天智控智能诊断团队结合设备的运行参数及系统监测数据,发现设备电机非驱动端垂直速度信号存在削波现象,泵驱动端位移信号可见一处明显毛刺,轴心轨迹同样验证了碰磨特征,泵非驱动端的壳振速度信号和轴振动信号时域上均近似正弦波,频域上主要以基频为主,重复性很好。

随着旋转机械向高转速、高效率、大功率方向发展,对于转子长、重量大、柔度比较大的大型机组,转子和静子的碰摩机会越来越多。比如当发生局部碰磨时,转子在每个单圈周期内的涡动受到阻碍,监测的振动信号时域上波形会出现削波现象,轴心轨迹会发生畸变,严重时会呈现8字形,如果多点碰磨则会呈现花瓣形。

▲吸附塔循环泵泵驱动端X轴振信号时域图

▲吸附塔循环泵泵非驱动端水平壳振信号时域频谱图

▲吸附塔循环泵泵非驱动端Y轴振信号时域频谱图

▲吸附塔循环泵电机非驱动端垂直壳振信号时域图

▲吸附塔循环泵泵驱动端轴心轨迹

诊断结论与建议

诊断结论

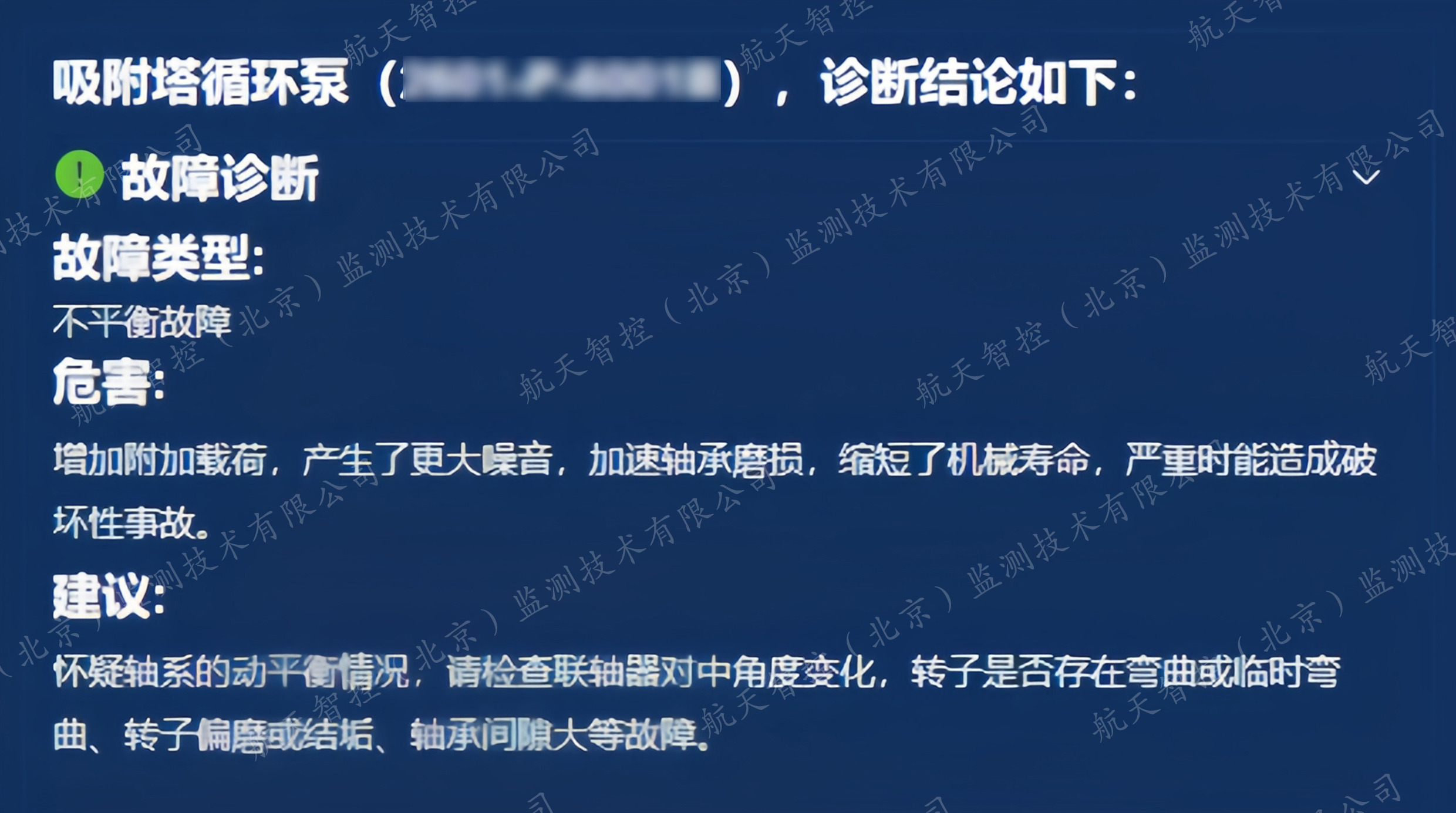

设备轴瓦存在局部碰磨问题,大概率出现在联轴器两侧,同时轴系出现平衡性故障,可能由于转子出现不平衡或联轴器出现角不对中所致。

诊断建议

注意轴瓦温度变化,尽快停机检查联轴器对中状态及电机两端轴瓦磨损情况。必要时对泵叶轮进行平衡性调整。

▲AI系统自诊断结论与建议

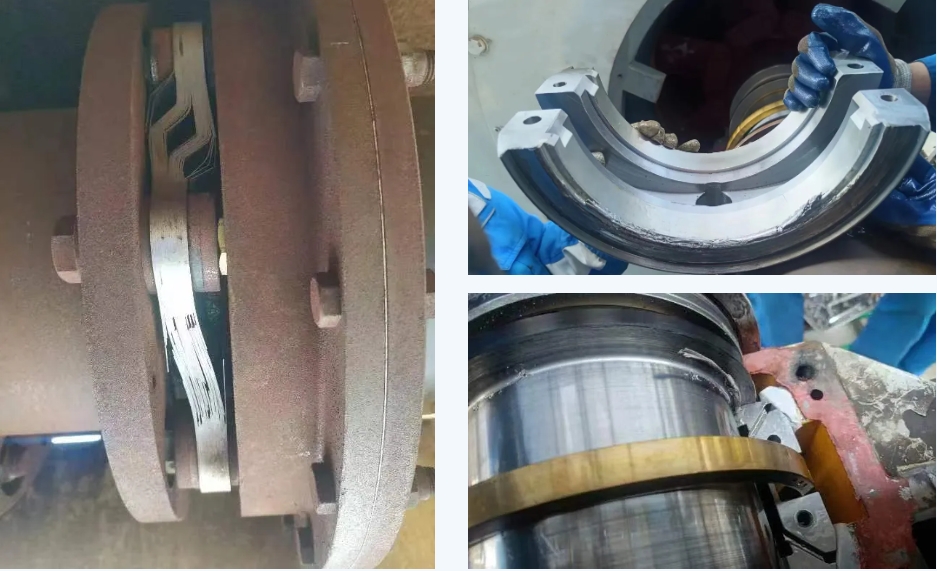

现场维修

设备停机后的现场检查证实了诊断结论:联轴器膜片已经变形,整个轴向电机侧发生了窜动,电机驱动端轴瓦侧边被挤压凸起,导致轴瓦的局部摩擦。

▲开机验证结果与诊断结论一致

维修反馈

经过及时、周密的检修工作,设备于9月5日重新开机,振值恢复至窜轴前的运行状态,保障了安全生产稳定有序。

▲开机验证结果与诊断结论一致

用户反馈

客户表示:“通过航天智控的智能运维系统,实时采集设备运行过程中的振动、温度、转速等关键参数,结合先进的数据分析和人工智能技术,能够提前预警潜在故障,实现预测性维护,有效避免事故的发生。此外,系统提供的精准维修建议帮助我们优化了维护计划,显著降低了维护费用和人力成本,全面提升了企业设备安全运行的综合管理水平。”

2

2