2024年1月25日,工信部等九部门联合印发《原材料工业数字化转型工作方案(2024—2026年)》的附件中同步印发了《钢铁行业数字化转型实施指南》。《实施指南》重点任务提出推进重点环节数字化改造,加快推进设备远程运维,建立设备数字化管理体系,搭建设备在线监测诊断系统,利用物联网、大数据、人工智能等技术,实现设备远程监控、故障诊断、预测性维护等功能,提高设备的可靠性和稳定性。

作为国民经济的基石,原材料工业承载着国家经济命脉,而钢铁行业更是其中的关键支柱。面对数字化转型的浪潮,我国钢铁业虽已迈出坚实步伐,但仍面临诸多挑战。设备感知能力不足、数据处理瓶颈、信息孤岛林立、预警诊断效率低下、维检决策困难等,成为横亘在数字化道路上的一道道关卡。

在这一转型浪潮中,某大型钢铁集团率先应用航天智控的智能运维系统,借助科技的力量实现了设备运维的智能化与高效化。接下来,我们就通过一个精轧减速机诊断案例,共同探寻数字化转型为钢铁行业带来的新变革。

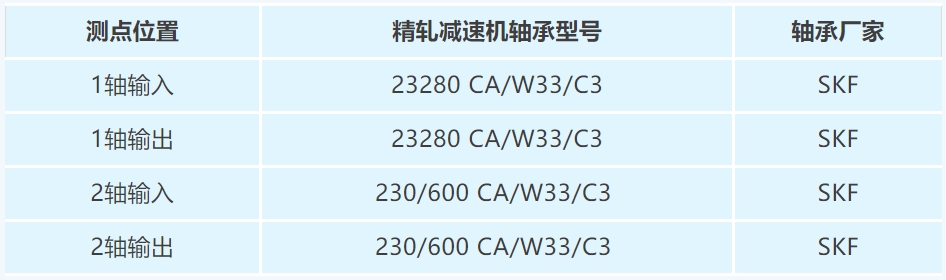

设备信息

设备名称:精轧减速机

▲精轧减速机现场设备图

▲在线监测:精轧减速机设备监测画面

设备参数:

电机额定转速:0-230/640r/min

电机额定功率:7000kW

额定电压:10000V

精轧减速机润滑方式:稀油润滑

联轴器:鼓形齿联轴器

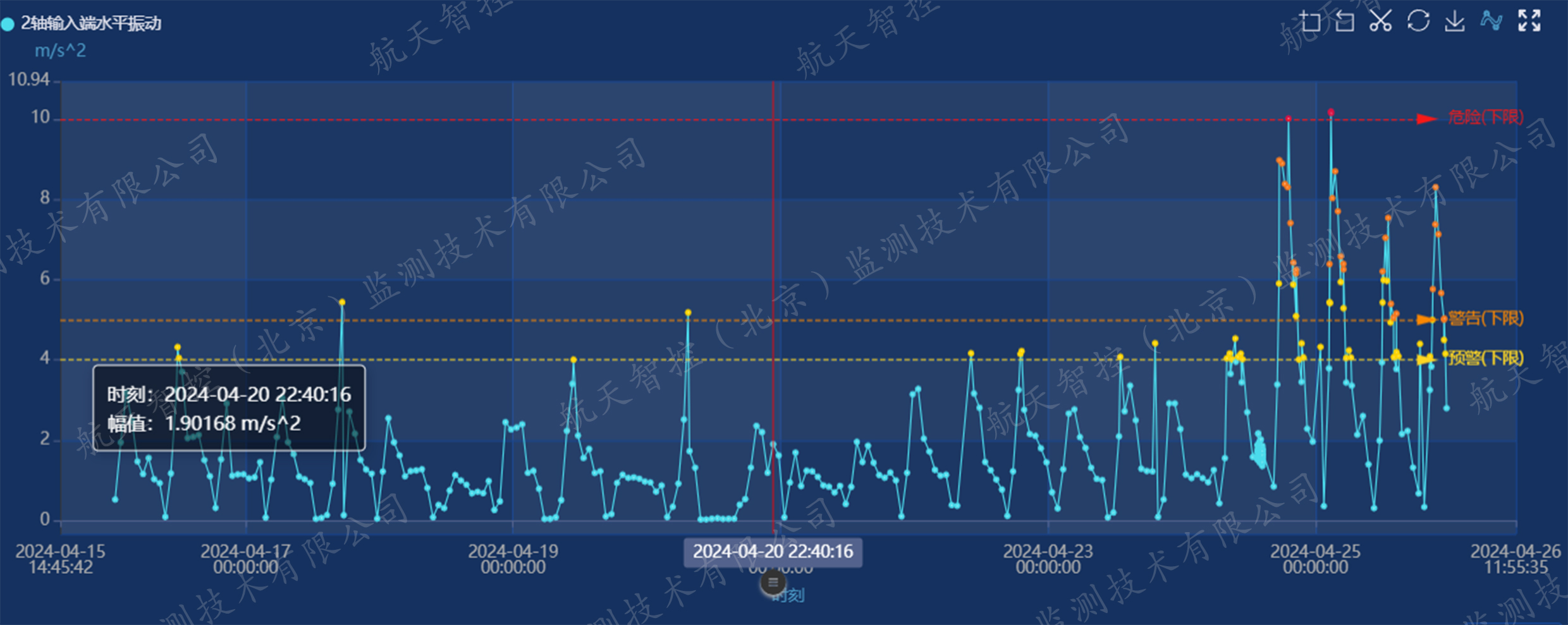

智能报警

2024年4月24日减速机振动值开始出现波动,随后监测系统针对这台减速机发出了振动值异常的智能报警。根据系统监测数据显示,该减速机的振动值显著上升,峰值一度接近10m/s²,而设备的正常振动范围应在0~4m/s²之间。这一明显的振动超标现象表明设备可能存在故障,需要尽快进行进一步的检测与维护,以确保生产线的稳定与安全。

▲精轧减速机历史数据列表

▲精轧减速机二轴驱动端振动趋势图

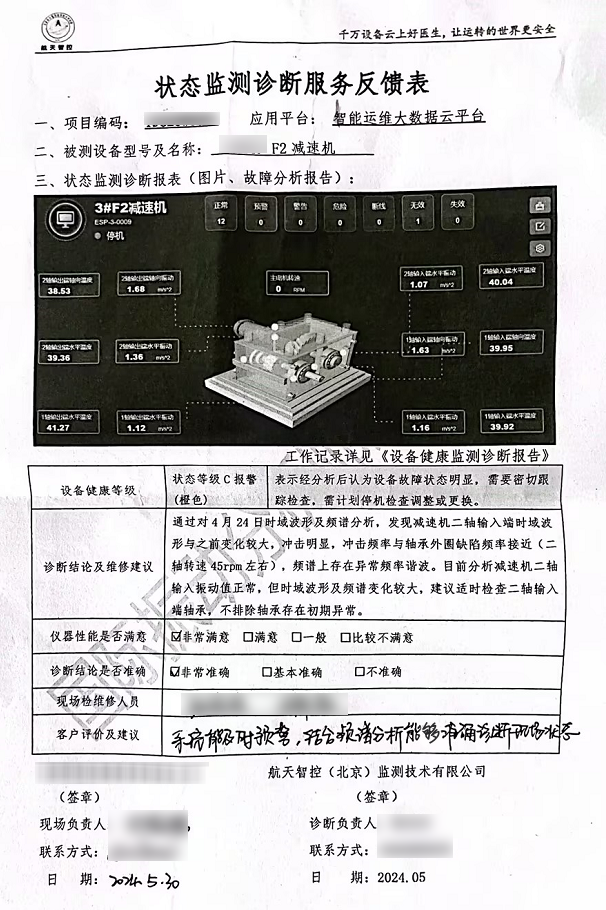

诊断分析

经过对2024年4月24日采集的时域波形及频谱数据进行详细分析,航天智控诊断团队发现减速机二轴输入端时域波形与之前变化较大,冲击明显,冲击频率与轴承外圈缺陷频率接近(二轴转速45rpm左右),加速度频谱上存在接近轴承外圈缺陷频率的谐波。

▲精轧减速机二轴输入波形频谱图

诊断结论与建议

诊断结论

减速机当前的运行状态与历史记录相比变化明显,二轴输入端轴承可能存在损伤。

诊断建议

建议加强巡检,注意监听轴承的噪声变化,适时检查并根据实际情况考虑更换二轴输入端轴承。

▲云平台AI自诊断出轴承存在故障隐患

现场维修

2024年5月16日,大修拆检时发现减速机二轴输入端轴承外圈存在剥落损伤,并对受损轴承进行了彻底更换。

▲大修拆检发现精轧减速机二轴输入端轴承外圈存在剥落损伤

维修反馈

精轧减速机更换轴承重新启动后,振动值下降,异常冲击及谐波问题消失,设备稳定运行。

▲更换精轧减速机后波形频谱图

用户反馈

客户对该系统的出色性能赞誉有加:“系统能及时预警,结合频谱分析能够准确诊断现场状态”。他们表示,以前在设备维护方面,主要依赖人工进行点检定修,现场工作量大、危险性高,而且准确率往往不尽如人意。通过航天智控的智能运维系统,实现了四大深刻变革,即从被动应对问题转变为主动监控与管理,从单一数据的专项分析发展为大数据的综合分析,从依赖经验的预防性维修进化为基于数据的预测性维修,以及从单纯反馈设备状态升级到提供全面、定制化的整体解决方案。这一系列转变,使得设备状态变得透明可预测,维护方案更加精准高效,设备智能运维成为推动钢铁行业数字化转型的关键驱动力。

2

2